Aumentando sicurezza ed efficienza nei dispositivi per uscite

Noi di Pivot Point siamo orgogliosi di essere in grado di aiutare i nostri clienti ad ottenere il massimo dai loro dispositivi di fissaggio. Troppo spesso i metodi di fissaggio più sicuri e saldi sono gli stessi che richiedono un processo di assemblaggio più lento e costoso. Cercando di trovare una soluzione a questo problema, non abbiamo solo aumentato la sicurezza del prodotto, ma anche facilitato e velocizzato l’assemblaggio, superando le aspettative dei clienti.

Noi di Pivot Point siamo orgogliosi di essere in grado di aiutare i nostri clienti ad ottenere il massimo dai loro dispositivi di fissaggio. Troppo spesso i metodi di fissaggio più sicuri e saldi sono gli stessi che richiedono un processo di assemblaggio più lento e costoso. Cercando di trovare una soluzione a questo problema, non abbiamo solo aumentato la sicurezza del prodotto, ma anche facilitato e velocizzato l’assemblaggio, superando le aspettative dei clienti.

Sviluppando un perno di collegamento più sicuro e facile da assemblare

- Industria: Dispositivi per uscite/Controlli di accesso - Sicurezza Hardware

- Processi: Produzione di dispositivi per uscite di emergenza con piastra a spinta

- Informazioni sull’azienda: Un punto di riferimento per gli edifici pubblici da anni, il produttore di apparecchiature originali (OEM) in questo caso è un progettatore e produttore di dispositivi per uscite, soluzioni di controllo accesso elettronici, ed altri accessori associati. Offre una vasta gamma di prodotti di alta qualità che richiedono una manutenzione minima durante un periodo di circa 30 anni, assicurando allo stesso tempo un funzionamento costante ed affidabile.

- Sfida: Il produttore di apparecchiature originali era alla ricerca di un metodo di assemblaggio più costante per il meccanismo interno della piastra a spinta - in particolare, l’assemblaggio del collegamento di controllo principale al connettore di controllo.

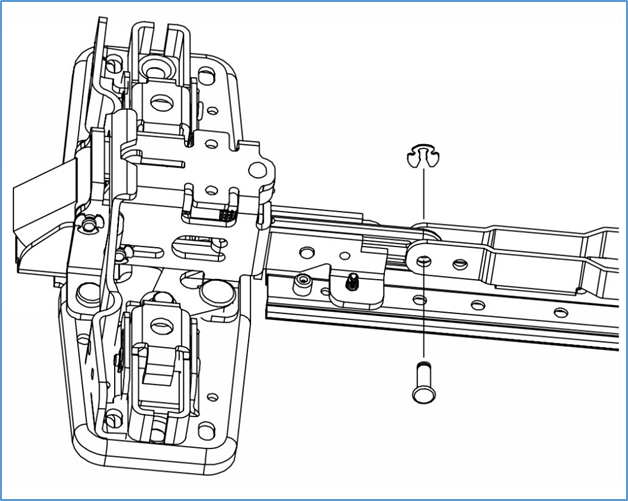

- Valutazione: Pivot Point ha incontrato il produttore di apparecchiature originali nei loro uffici per vedere l’applicazione, discutere dei bisogni del progetto, e rivedere l’attuale processo di assemblaggio. Essendo un’applicazione essenziale per la sicurezza, minimizzare un potenziale guasto dell’apparecchio dopo l’installazione era una priorità assoluta. A causa dell’elevato volume di assemblaggio ogni anno, anche mantenere una certa efficienza rappresentava un aspetto critico e di massima importanza per il produttore. La soluzione abituale (vedi Figura A) consisteva in un perno con testa formato a freddo, con una testa ad una estremità e una scanalatura lavorata lungo la sua circonferenza all’altra. Il perno veniva inserito all’interno del foro del collegamento di controllo principale e del connettore di controllo. Un attrezzo apposito veniva utilizzato per afferrare l’anello dalla capsula, per poi spingerlo al di sopra della scanalatura e, infine, all’interno del perno affinché scattasse in posizione. Questo metodo risultava lento e si rischiava un montaggio erroneo che avrebbe potuto causare problemi dopo l’istallazione.

Figura A

Anelli di sicurezza: funzionano bene… ma non per sempre

L’abbiamo già visto - anche se si può far affidamento sugli anelli di sicurezza, spesso possono risultare inadatti per alcune applicazioni, a causa della loro mancata compattezza. Gli anelli di sicurezza esterni sono installati all’interno di scanalature poco profonde, richiedendo dunque uno sguardo vigile su entrambi gli anelli dopo l’installazione. In alcuni casi, i tecnici di assemblaggio devono prestare particolare attenzione a non sollecitare eccessivamente l’anello, aprendolo troppo durante l’assemblaggio - un anello sovraccaricato potrebbe non agganciarsi correttamente nella scanalatura. In questo caso specifico, l’anello era stato agganciato all’interno di una scanalatura di soli.20’’di profondità, conforme alle specifiche date dal produttore per un perno di Ø3/16”. Come si può facilmente immaginare, è alquanto difficile per i tecnici di assemblaggio capire se l’anello sia agganciato correttamente in una scanalatura così piccola. Per questo motivo, non c’è da stupirsi che ci siano guasti nel sistema causati proprio da anelli mal posti.

La Soluzione: Perno SLIC - Fissaggio Costante e Sicuro

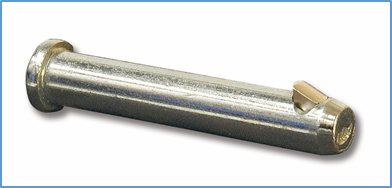

Conoscendo sia i punti di forza che i punti deboli dei perni con testa e degli anelli di sicurezza, Pivot Point ha voluto introdurre il Perno SLIC (Figura B), un’ottima soluzione alternativa da ormai dieci anni. Il Perno SLIC ha la clip già incorporata - noi la chiamiamo “stantuffo”. Lo stantuffo caricato a molla scivola e si fissa automaticamente nella giusta posizione. Pivot Point ha rivisitato l’applicazione per assicurarsi che la staffa timbrata crei un foro di accoppiamento con una buona superficie di supporto, contro la quale il cuneo possa agganciare e trattenere il perno. Inoltre, abbiamo preso nota dell’applicazione a doppio taglio, ideale per i Perni SLIC. Il materiale e la rifinitura del perno con testa sono stati facilmente replicati dal Perno SLIC, dato che entrambi i dispositivi di fissaggio sono formati a freddo. Infine, per eliminare il problema legato al mal assemblaggio degli anelli o al loro possibile cedimento con il passare del tempo, il Perno SLIC ha aumentato in modo significativo l’efficienza di assemblaggio, eliminando il bisogno di utilizzare utensili supplementari. Nonostante il costo dei Perni SLIC sia quasi il doppio dei normali perni con testa o degli anelli di sicurezza, la riduzione del rischio all’interno di queste applicazioni e la maggiore efficienza rendono il Perno SLIC estremamente vantaggioso. Il nuovo assemblaggio con Perno SLIC è stato sottoposto al test UL; non solo è stato approvato, ma è ora in produzione.

Figura B

Hai un’applicazione difficile?